Klasse 0-perslucht – Bereik uw duurzaamheidsdoelstellingen en garandeer tegelijkertijd een productkwaliteit die voldoet aan de regelgeving

Voldoen aan de vraag naar industriestandaard perslucht in de farmaceutische productie en tegelijkertijd zorgen voor verbeteringen op het gebied van energie-efficiëntie, duurzaamheid en margegroei

Auteur: David De Pril, Head of Product Management and Marketing, ELGi Europe

Traditioneel heeft perslucht verschillende tekortkomingen die van invloed zijn op de productie en behandeling van medicijnen, zoals hoge onderhoudskosten, een hoog risico op besmetting en de aanwezigheid van vocht. Persluchtkwaliteit in een farmaceutisch productieproces heeft een directe relatie met de kwaliteit van het eindproduct. De luxe die farmaceutische bedrijven voorheen boden, was dat deze kwaliteit de meerprijs waard was. Tegenwoordig moeten farmaceutische bedrijven de stijgende kosten en energie-emissies van de fabriek in evenwicht houden en tegelijkertijd de productkwaliteit en procesefficiëntie behouden. Dit betekent dat ze de bestaande normen gaan uitdagen en op zoek gaan naar innovatieve oplossingen voor hun behoeften op het gebied van perslucht van hoge kwaliteit.

Daarnaast krijgen ook de vermindering van de emissies en het energieverbruik van bedrijfsactiviteiten steeds meer aandacht van de beleidsmakers. In Europa verhogen energie-efficiëntie en de bredere doelstelling van vermindering van de koolstofemissies de druk van de productie-industrie. Ongeacht de huidige pandemie en de verwachte wereldwijde vertraging, blijft het vlaggenschipinitiatief van de Europese Commissie (de Europese Green Deal) een topprioriteit die tot doel heeft 'de EU om te vormen tot een eerlijke en welvarende samenleving, met een moderne, hulpbronnenefficiënte en concurrerende economie'. Succesvolle en economisch duurzame bedrijven weten dat ze nu de investeringsbeslissingen moeten nemen om hun levensvatbaarheid op middellange termijn te beschermen. De industrie heeft de verantwoordelijkheid om haar steentje bij te dragen om de EU tegen 2050 koolstofneutraal te maken, wat onder meer inhoudt dat de tussentijdse doelstelling van een vermindering van de CO2-uitstoot met 55% tegen 2030 wordt gehaald.

De Ecodesign-richtlijn wordt erkend als het meest effectieve Europese beleid voor het stimuleren van energiebesparing. Het beleid (dat LOT 31 omvat) stelt verplichte energie-efficiëntie-eisen voor een reeks producten, waaronder compressoren. De productgroep "compressoren" werd in de eerste versie van het werkplan inzake ecologisch ontwerp (periode 2009-2011) als prioritaire groep aangemerkt en alles wijst erop dat compressoren (ENER Lot 31) zullen worden opgenomen in de verlenging van de Europese Commissie voor de periode 2020-2024.

Dit alles dient om de aandacht van de industrie (waaronder de persluchtindustrie) te richten op innovatie om tegemoet te komen aan de roep vanuit de verwerkende industrie om nieuwe manieren om perslucht van hoge kwaliteit te leveren, en meer duurzaamheid te bereiken. Er komen nu nieuwe technologieën en technieken op de markt die bedrijven in staat stellen om de kosten te beheersen zonder afbreuk te doen aan andere kritische factoren.

Luchtzuiverheid

Voor een farmaceutische fabriek is perslucht een van de nutsvoorzieningen van absolute prioriteit. De afwezigheid van perslucht zal een fabriek tot stilstand brengen, net zoals het gebrek aan stroom. Het gebrek aan kwaliteitslucht die voldoet aan de wereldwijde conformiteitseisen van ISO 8573, 1:2010 en ISO 8573-7, kan echter een hoog risico op verontreiniging en vocht veroorzaken. Dit kan leiden tot het terugroepen van geneesmiddelen en exportverboden, waardoor de reputatie van het bedrijf in kwestie wordt geschaad.

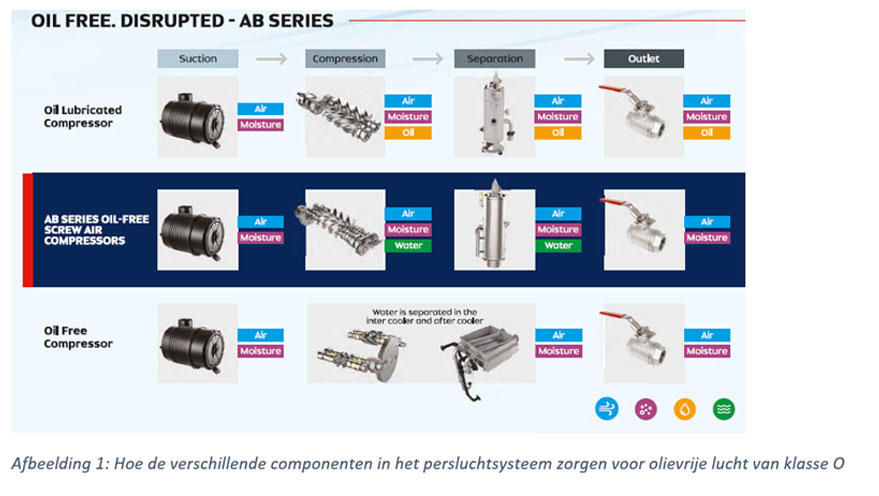

Bij al deze processen moeten installaties een nultolerantie voor onzuiverheden handhaven. Olievrije schroefcompressoren hebben de voorkeur omdat ze de lucht comprimeren in een olievrije compressiekamer die goed is afgedicht om te voorkomen dat smeerolie de perslucht verontreinigt.

Tot een paar jaar geleden gebruikten bedrijven olie-geïnjecteerde compressoren met filtratie die voldeden aan 'Klasse 1'-oliekwaliteitsnormen, wat betekent dat de lucht niet meer dan 0,01 mg/m3 olieresidu mag bevatten. Om ervoor te zorgen dat er geen achtergebleven olie, zwevende deeltjes of dampen in het systeem kunnen komen, gebruikten ze stroomafwaartse luchtdrogers en dubbele lijnfilters om de lucht verder te zuiveren.

Tegenwoordig gebruiken kwaliteitsgevoelige industrieën, zoals de geneesmiddelenproductie, olievrije luchtcompressoren die ISO:8573 (P-2):2007 'Klasse 0'-olievrije lucht leveren om ervoor te zorgen dat er 100% verontreinigingsvrije lucht wordt geproduceerd voor verschillende toepassingen in hun productie- en verpakking processen.

Tot voor kort waren deze compressoren echter duur en werden ze voornamelijk gebruikt door grote bedrijven en bedrijven die medicijnen exporteerden naar markten met strenge normen (bijv. de Amerikaanse Food and Drug Administration). Met de geavanceerde olievrije technologie in 'Klasse 0' gecertificeerde compressoren is elk farmaceutisch productiebedrijf niet alleen verzekerd van olievrije perslucht die voldoet aan de strengste normen, maar ook van veel hogere energiebesparingen en hogere bedrijfstijd.

Geen olie. Water.

Nalevings- en kwaliteitsnormen bepalen duidelijk de farmaceutische industrie, waardoor compressorfabrikanten worden gedwongen om te evolueren en hun toewijding aan persluchtzuiverheid van de hoogste normen aan te tonen. Heel vaak drijft het streven naar zuiverheid van perslucht farmaceutische fabrikanten tot het uiterste. Bijvoorbeeld het installeren van meerdere filters in plaats van één, wat het energieverbruik verhoogt en de complexiteit verhoogt, wat resulteert in meer onderhoud en hogere kosten.

Sinds enkele jaren worden in de farmaceutische industrie olievrije compressoren met waterinjectie gezien als een zeer efficiënt alternatief voor de traditionele olievrije tweetraps schroefcompressoren. Ze leveren dezelfde 'Klasse 0'-perslucht in een veel eenvoudiger ontwerp met één trap, waarbij water in het compressorblok wordt geïnjecteerd in plaats van olie, waardoor dit gekoeld en het systeem wordt afgesloten. Hierdoor draaien de compressor en compressorblok op een veel lager toerental dan een droge schroefcompressor, wat zich vertaalt in hogere betrouwbaarheid, minder slijtage van onderdelen, minder onderhoud en betere energie-efficiëntie.

Er is maar één 'maar'. De meeste watergeïnjecteerde olievrije compressoren worden geleverd met toevoegingen zoals gevoelige omgekeerde osmose-zuiveraars in de waterinlaatleiding, speciale rotormaterialen en complexe lagersystemen. Deze systemen hebben bewezen kostenintensief en storingsgevoelig te zijn.

Olievrij en met watergeïnjecteerd. Ontregeld

Vandaag is er een antwoord op deze problemen:

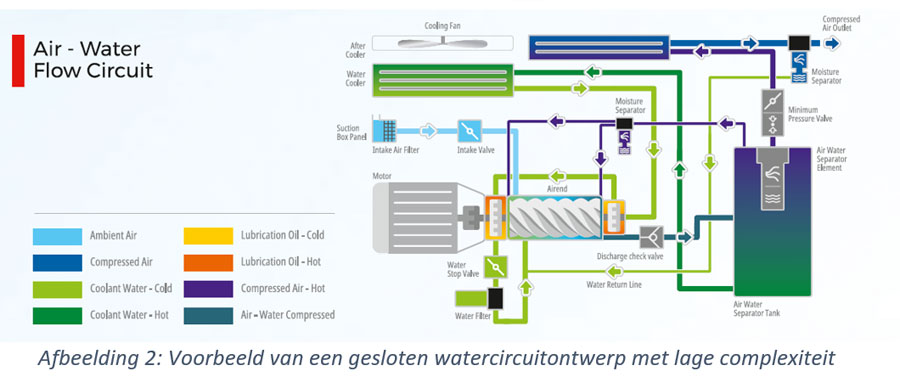

- een ontwerp voor een gesloten watercircuit met minder complexiteit

- geen speciale lagers of exotische materialen

- geen behoefte aan gevoelige omgekeerde osmose-zuiveringssystemen

Kortom, een innovatief en veel betrouwbaarder ontwerp. Voor farmaceutische productie waar storingen gelijk staan aan aanzienlijke verliezen, en waar lagere stroom- en onderhoudskosten van cruciaal belang zijn, zijn de voordelen duidelijk.

In dit gesloten systeem wordt het risico op besmetting nog verder verlaagd. Het water wordt bijgevuld; waardoor de binnenkant van de compressor gespoeld en gereinigd wordt. Bovendien voert de compressor het condenswater af dat geen extra behandeling nodig heeft (vanwege drinkwaterkwaliteit).

Ten slotte kan het gesloten systeem, naast schoner water en het langzamer draaien van de compressor, vertrouwen op standaard, meer kostenefficiënte lagers zoals gebruikt in traditionele oliegesmeerde compressoren, waardoor de complexiteit en kosten verder worden verminderd.

De totale eigendomskosten van deze watergeïnjecteerde compressor zijn aanzienlijk lager (8% of meer) in vergelijking met traditionele tweetraps olievrije schroefcompressoren dankzij het lagere stroomverbruik en de eenvoud van het ontwerp, evenals het onderhoudsgemak. In vergelijking met oliegeïnjecteerde oplossingen zijn deze systemen nog interessanter omdat de stroomafwaartse filtratie minder belast wordt.

Eenvoud, efficiëntie en lagere onderhoudseisen, de geavanceerde ontwerptaal van deze nieuwste olievrije compressoren met gesloten waterinjectie kan bedrijven helpen nieuwe wegen in te slaan voor de kwaliteit van hun persluchtbehoeften terwijl ook de maximale bedrijfstijd van de apparatuur wordt verbeterd. Dit alles vertaalt zich in het energieverbruik en de betrouwbaarheidskosten van een eentraps oliegesmeerde compressor, terwijl het een olievrije oplossing biedt. Dit beschermt op zijn beurt de farmaceutische productieprocessen tegen strengere energie-efficiëntievoorschriften en voldoet tegelijkertijd aan de luchtkwaliteitsnormen van klasse 0 - en dat alles tegen lagere totale levenscycluskosten.

GERELATEERDE BLOGS

Het onderhoud van een oliegesmeerde luchtcompressor is cruciaal voor een lange levensduur,...

Lees meer

Oliegesmeerde luchtcompressoren - werking, proces en systemen. Oliegesmeerde luchtcompr...

Lees meer

De aanschaf van een industriële luchtcompressor is een van de meest cruciale beslissingen...

Lees meer

Baanbrekende vooruitgang met industriële oplossingen voor luchtcompressoren In grote ...

Lees meer

De onmisbaarheid van luchtcompressoren in diverse industrieën Luchtcompressoren spelen e...

Lees meer

Eeuwenoude meelfabriek vertrouwt op de betrouwbare luchtcompressoren van ELGi om zuivere p...

Lees meer

ELGi: De beste industriële luchtcompressor voor wereldwijde energievoorziening Het kie...

Lees meer

Slank en stil: De EN-serie oliegesmeerde luchtcompressoren van ELGi transformeren processe...

Lees meer

Making the Right Choice: Dry Oil-Free Screw Air Compressor or Water-Injected Oil-Free Scre...

Lees meer

Aangezien de temperaturen dalen, is het essentieel om te begrijpen hoe het koude weer de e...

Lees meer